В производстве композитных материалов существует несколько принципиально различных технологий. Самой простой из них является открытое формование. Для того, чтобы изготовить изделие по данной технологии потребуется только армирующий материал, смола и кисть. Остальные технологии можно назвать более продвинутыми - потребуют применения дополнительных инструментов, материалов и оборудования. И сперва я предлагаю разобраться с тем, зачем вообще они потребовались.

Основными целями, которые преследуются при совершенствовании методов производства композитов я бы назвал следующие:

-

Минимизация расхода связующего. Это необходимо по целому ряду причин. Во-первых, при меньшем расходе связующего большую роль в композитном изделии начинает играть армирующий материал - изделие при тех же свойствах получается более легким, гибким и прочным. Сама по себе смола является достаточно хрупкой и не пластичной, поэтому ее излишек портит качество детали. Во-вторых, это позволяет снизить затраты на дорогостоящие смолы. Но применение всех дополнительных материалов и оборудования на самом деле в целом компенсируют эту разницу.

-

Исключение воздуха из изделия. При ручном формовании между слоями материала, а также между материалом и матрицей могут образоваться пустоты, которые критическим образом снизят прочность готового изделия.

-

Максимально качественное прилегание материала к матрице. Использование продвинутых технологий производства в основном сопряжено с использованием давления или вакуума, что позволяет как прижимать материал к матрице для максимального повторения необходимой формы, так и спрессовать слои армирующего материала между собой. За счет этого снижается масса и увеличивается прочность готового изделия.

-

Обеспечение максимально качественной пропитки материала. Снижение количества смол в композитах это хорошо, но все таки количество связующего должно быть достаточным и равномерным по всей площади изделия.

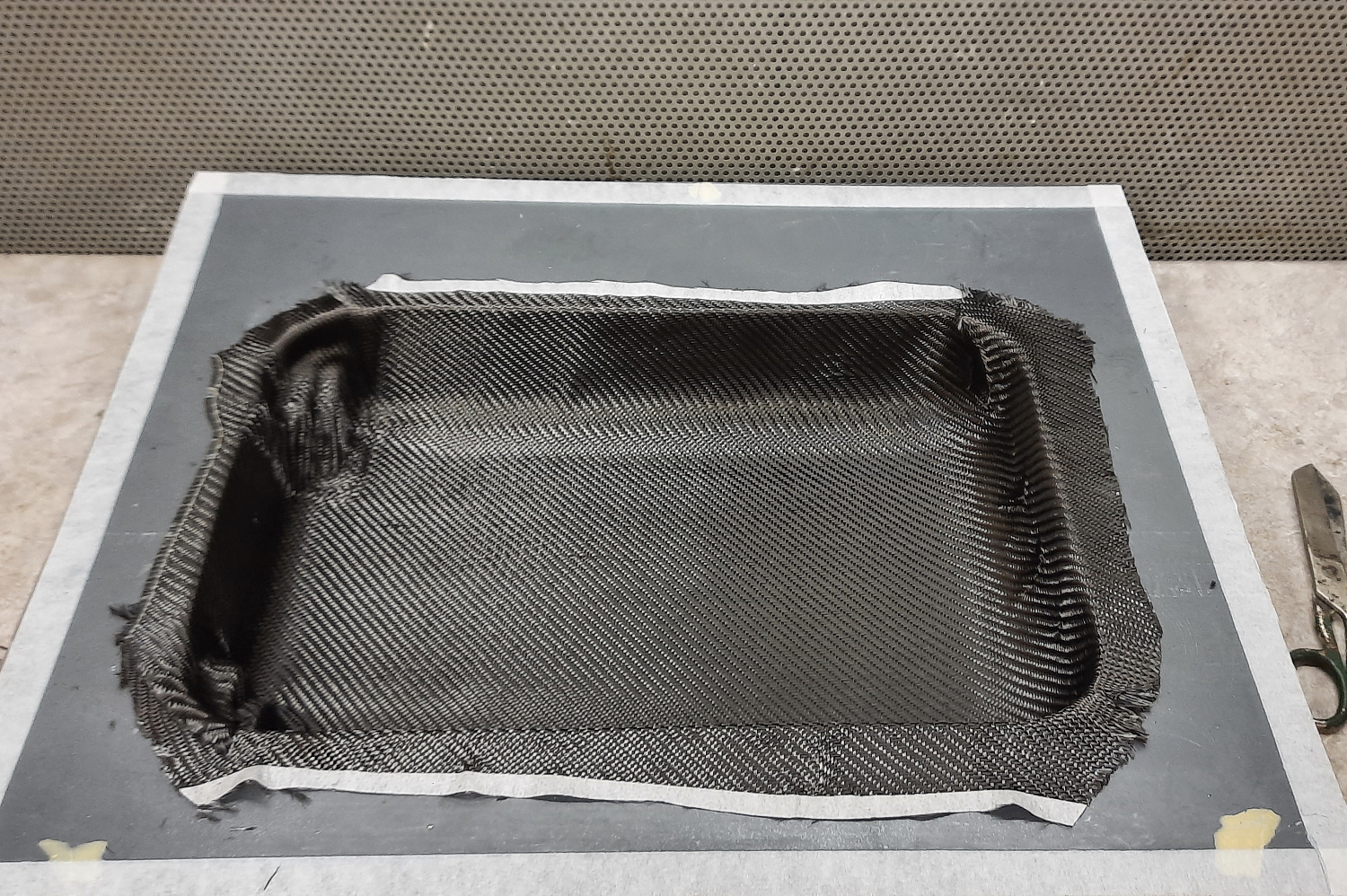

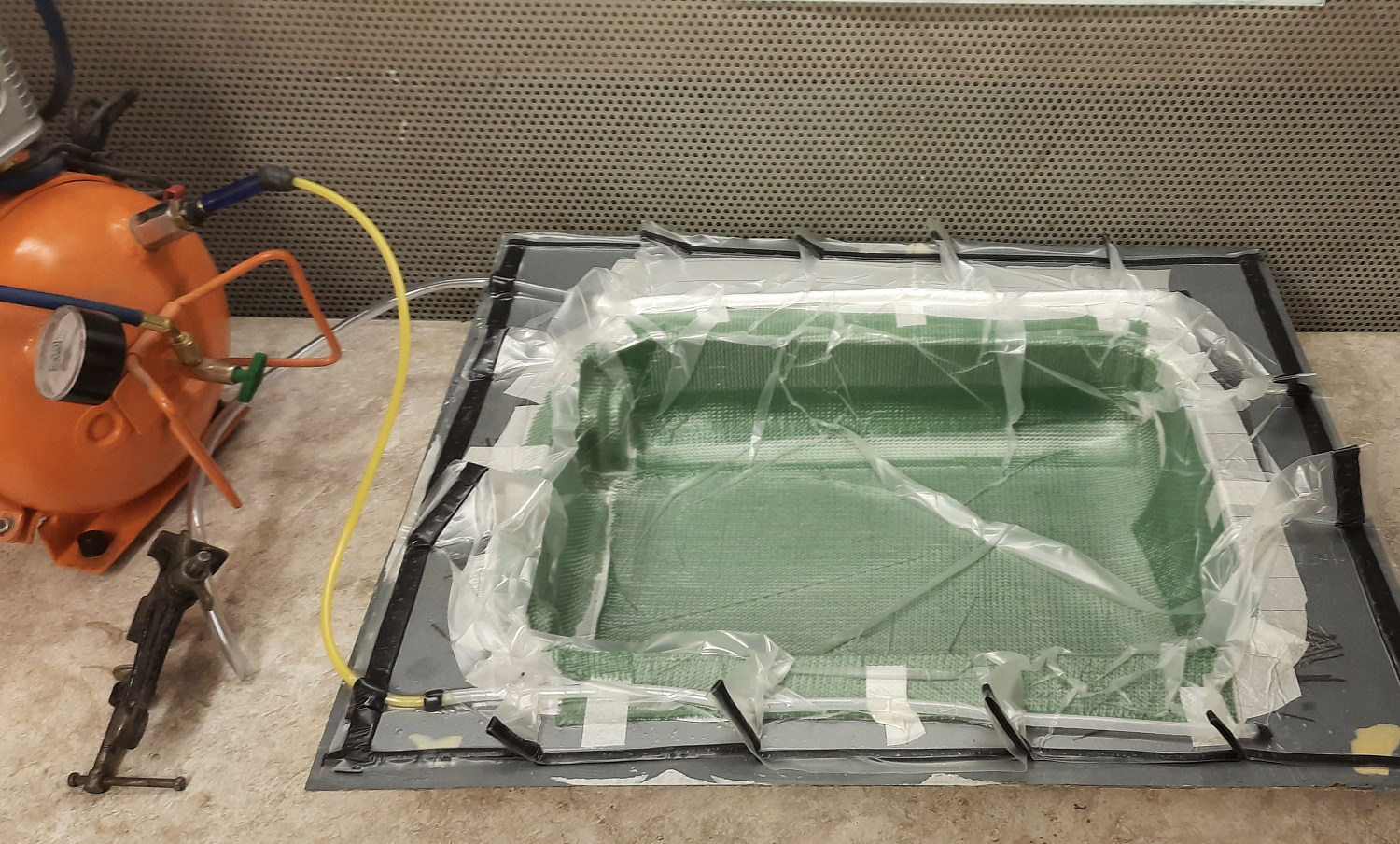

Одним из таких продвинутых методов, который я использую в производстве своих деталей, является вакуумная инфузия. Смысл технологии заключается в том, чтобы подготовить матрицу, уложив в нее армирующий материал, а далее упаковать ее в вакуумный мешок. После этого за счет вакуума смола буквально втягивается в армирующий материал, пропитывая его в минимально необходимом количестве без какого-либо воздуха. Также вакуум позволяет спрессовать армирующий материал для еще более высокого качества детали. Правильно выполненная вакуумная инфузия позволяет получить изделия крайне высокого качества, которые применяются в различных областях, требовательных к качеству материалов - авиации, энергетике, автоспорте.

Огромным плюсом данной технологии является свобода в выборе армирующего материала. Если для производства изделия из препрега вы можете использовать только достаточно узкий набор материалов в продаже, то для инфузии вы можете комбинировать армирующий материал и смолу так, как вам это необходимо. К примеру, вот 4 одинаковых изделия, выполненных по технологии вакуумной инфузии из 4 различных материалов - карбона, карбон-кевлара, стеклоткани и базальта.

Более того, вы можете не ограничиваться одним материалом, а даже применять комбинации, например усиливая необходимые критичные к нагрузкам области другим материалом. Эта технология позволяет получать очень качественные изделия даже из базальта и стеклоткани, которые по стоимости кратно дешевле чем карбон и кевлар, а по свойствам, при условии высокого качества производства, не сильно уступают, а иногда и превосходят их.

Поговорим про основные материалы, которые используются для вакуумной инфузии. Я не являюсь профессионалом в промышленном производстве, поэтому расскажу про материалы с точки зрения любителя, который занимается производством в личных целях.

-

Армирующий материал. Тут перед вами полная свобода выбора. Стеклоткань, карбон, кевлар, базальт, даже лён, джинс и любой другой материал. Различные материалы позволят получить разные свойства готового изделия. Я считаю данную свободу выбора основным плюсом данной технологии.

-

Смола. Я считаю смолу самым важным элементом инфузии. Если армирующий материал вы можете выбирать любой, то смола совершенно точно нужна специальная. Большинство магазинов выделяют раздел инфузионных смол, но по сути главным критерием того подходит смола или нет является низкая вязкость. Вы не сможете успешно провести вакуумную инфузию с неподходящей густой смолой (я пробовал когда начинал, поверьте на слово и не тратьте свое время и деньги). Даже если вы сможете заполнить армирующий материал смолой (что вряд ли) она все равно не сможет эффективно пропускать через себя воздух и деталь получится низкого качества. Также очень важным является время жизни состава. Инфузия большой детали может занять несколько часов и смола с небольшим временем жизни просто застынет в матрице.

-

Жертвенная ткань. Это материал, который укладывается поверх армирующего. Он относительно легко отрывается от готового изделия и позволяет отделить от него остальные технические слои. Также этот материал оставляет на оборотной стороне детали особую текстуру, которая имеет хороший внешний вид, но, что более важно, позволяет эффективно склеивать детали.

-

Проводящая сетка. Это материал, который позволяет смоле эффективно двигаться внутри вакуумного мешка и пропитывать армирующий материал.

-

Герметизирующий жгут и вакуумная пленка. Это основа качественного вакуума. Не пытайтесь заменить эти материалы не специализированными аналогами, даже если вам кажется, что они похожи. Это точно не то, на чем стоит экономить - используйте только специальные материалы из специализированных магазинов, пусть даже бюджетные. Применение максимально очевидное - вакуумный мешок приклеивается к матрице с помощью герметизирующего жгута, что позволяет создать внутри вакуум.

-

Трубки, порты, фитинги, спирали. У них две цели - отвести из матрицы воздух и подать в нее смолу. Для начала можно обойтись и трубками из автомобильных и строительных магазинов. Я часто так поступаю так как забываю пополнять запасы, а несколько дней ждать пока придут трубки из магазина в другом городе не хочется. Ничего критичного в этом нет, но специализированные спирали и трубки для вакуума с жесткими стенками все таки значительно облегчают производство. Различные фитинги и коннекторы также могут быть полезны, но их без труда можно заменить герметизирующим жгутом.

-

Дополнительное оборудование. В идеале вам необходима вакуумная станция - вакуумный насос, ресивер, дегазатор, ловушка, вакуумметр, краны. Но все этого оборудование стоит очень дорого. Если вы не уверены, что хотите заниматься производством изделий методом вакуумной инфузии - не бросайтесь покупать все это для первой детали. Для первой детали вполне подойдет ручной вакуумный насос, ресивер и ловушку легко можно заменить обычной банкой с небольшим количеством герметизирующего жгута. Следующим шагом может быть приобретение вакуумного насоса. Это можно сделать как в специализированных магазинах по композитам, так и в магазинах с оборудованием по ремонту кондиционеров.

По описанию сложно полностью понять технологию, поэтому предлагаю посмотреть мое видео, где я делал чемодан методом вакуумной инфузии. Получилось не идеально, но общее представление о технологии, а также о некоторых трудностях, которые могут случиться в процессе, вы получите.

В производстве этого чемодана я использовал смолу Sin 20 и карбон плотностью 200г/м², которые вы найдете в подборке под данной статьей.

Ну и напоследок стоит поговорить про минусы данной технологии. Основным минусом является трудность (а иногда и невозможность) производства замкнутых деталей. Есть формы, которые вы без проблем сможете сделать из препрега, но которые невозможно (по крайней мере нецелесообразно) делать методом вакуумной инфузии. Также, следует отметить, что для промышленного производства с помощью данной технологии требуется достаточно много не дешевого оборудования и каждая деталь потребует покупки многих дополнительных технических материалов.

При этом производить небольшие детали для себя можно достаточно бюджетно, используя подручные материалы и немного смекалки.

INT Craft